深知科技助力青岛冲压车间实现无人化物流升级,打造高效智能制造新标杆

深知科技成功为山东某大型制造企业青岛工厂打造潜伏式AGV智能搬运系统,实现冲压车间模具运输全流程无人化。系统通过与MES深度集成,实现模具供模、回模的智能调度,大幅提升生产效率,满足24小时高强度作业需求,助力客户实现降本增效与数字化升级。

2025年6月22日

作者:深知科技

26 次阅读

1. 项目背景:冲压车间物流痛点突出

在智能制造加速落地的大背景下,山东某大型制造企业青岛工厂的数控冲床车间面临着多项人工搬运难题。模具在生产中往返频繁、重量较大、路径固化且对时效性要求极高。然而传统人工搬运存在人力成本上涨、响应速度慢、磕碰风险高、计划执行稳定性差等问题。企业迫切需要一套稳定、可靠、全天候运行的无人化物流系统。

2. 解决方案:潜伏式 AGV + 智能调度系统

2.1 潜伏式 AGV(400KG 级模具搬运)

深知科技为车间场景定制潜伏式 AGV,实现模具小车自动潜入挂接,具备 400KG 额定承重、工业级稳定性以及 24 小时不间断运行能力。同时支持自动充电与自动调度,实现全流程无人值守。

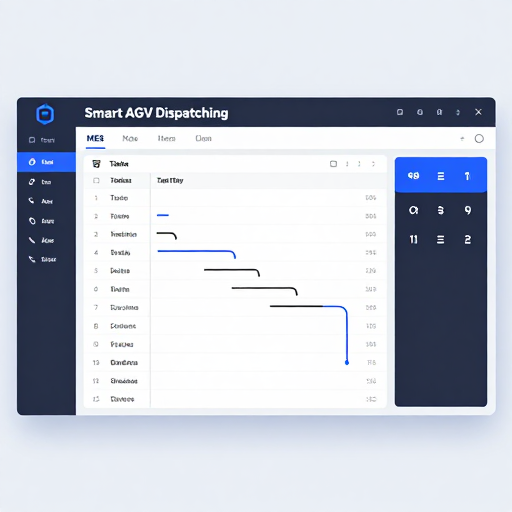

2.2 智能调度系统:与 MES 深度联动

通过 API,AGV 调度系统与 MES 平台实现双向对接,可通过网页按钮或生产计划自动下发搬运任务,并实时回传任务进度,以透明化、标准化的方式融入客户生产节奏。

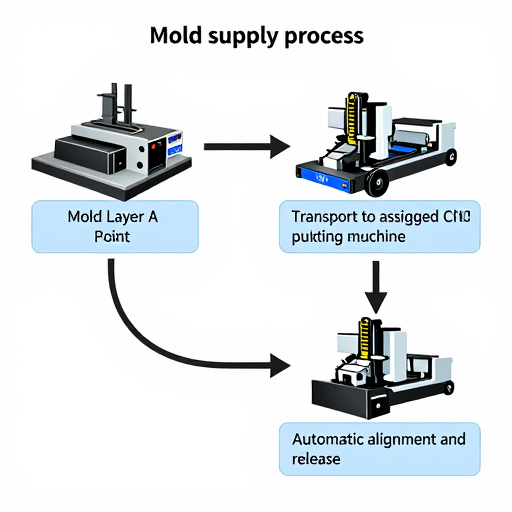

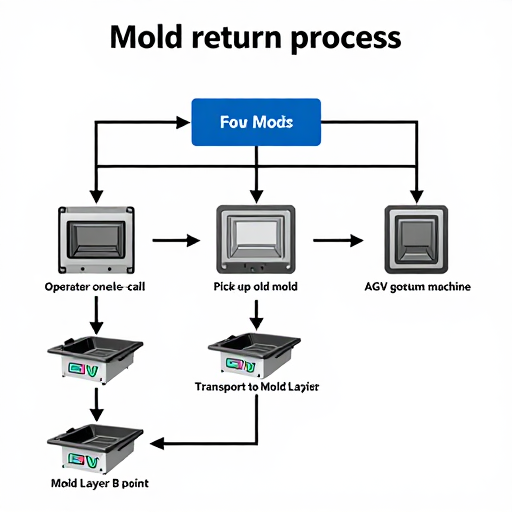

2.3 双流程设计:供模 / 回模全流程智能化

为满足实际场景,系统设计了两套闭环流程:

供模流程:

模具层 A 点发料 → AGV 自动接车 → 运至指定数控冲床 → 完成对位与释放

回模流程:

操作员一键呼叫 → AGV 前往机台取走旧模具 → 运至模具层 B 点 → 自动卸载

全流程无需人工参与,显著提升物流效率与一致性。

3. 客户价值:效率、安全与成本全面提升

• 满足 24小时、80次/天 的高节拍生产,搬运效率大幅提升

• 与 MES 无缝对接,任务可追溯、管理可视化

• 路径规划精准、重复精度高,减少模具磕碰风险

• 可扩展性强,预留接口支持未来仓储与预备料区智能化升级